Fluides de trempe : défauts, causes et remèdes

Rédigé dans le cadre de la commission « Fluides et systèmes de trempe »

N.B : Les informations contenues dans cette fiche proviennent de sources dignes de foi. Néanmoins, elles sont fournies sans aucune garantie, expresse ou tacite, de leur exactitude.

1. OBJET

Mise à jour et création d’un chapitre dédié pour l’ouvrage « les fluides de trempe ».

2. Huiles de trempes

2.1. Défauts possibles sur le fluide

Oxydation

L’oxydation est un mécanisme radicalaire en chaîne, amorcé par la présence d’oxygène dans le milieu environnant l’huile de trempe.

La première phase du processus d’oxydation consiste en la formation d’un radical libre noté R·, très réactif et à durée de vie très courte, qui réagit avec l’oxygène pour former un hydroperoxyde noté ROOH. Ce dernier étant instable, il engendre de nouveaux radicaux libres, qui induisent à leur tour de nouvelles réactions en chaine qui ont pour effet d’accélérer encore l’oxydation ; d’où le caractère autocatalytique et exponentiel de la réaction d’oxydation, la rendant très difficile à enrayer.

Tableau 1 : réactions chimiques mises en jeu lors des différentes phases du processus d’oxydation

La cinétique d’oxydation est caractérisée par une période d’induction plus ou moins longue, selon la nature des hydrocarbures et les conditions, notamment la température.

Certaines substances à l’état de traces ont une influence très sensible sur la durée de la période d’induction et la vitesse d’oxydation. Ainsi, les métaux de transition catalysent la décomposition des hydroperoxydes selon le mécanisme suivant :

Mn+ + ROOH ® M(n+1)+ + RO· + OH-

M(n+1)+ + ROOH ® Mn+ + H+

Cela concerne la plupart des métaux usuels tels que le chrome, le manganèse, le cobalt et le nickel, et plus particulièrement le fer et le cuivre. Certains produits d’oxydation peuvent corroder le métal ; autrement dit plus l’huile s’oxyde, plus elle devient corrosive. Elle dissout alors plus de métal, ce qui accélère encore le processus d’oxydation.

Le processus d’oxydation s’accompagne de la transformation des corps gras en acides gras (acides carboxyliques) et la production de macromolécules, d’où une augmentation de l’acidité et de la viscosité de l’huile de trempe. Des aldéhydes, cétones, alcools, esters et dioxyde de carbone peuvent également se former.

Tableau 2 : facteurs favorisant l’oxydation des huiles de trempe, conséquences et remèdes possibles

Figure 1 : comparaison des spectres infrarouge d’une huile neuve et après une oxydation accélérée de 96h par barbotage d’oxygène : mise en évidence du pic d’oxydation à 1710cm-1 (d’après document Renault)

Chocs thermiques - craquage (cracking) :

La mise en contact brutale de l’huile avec les pièces à température élevée provoque un craquage de l’huile. Les longues chaînes carbonées de l’huile de base subissent un cisaillement, conduisant à la formation de fractions légères.

Tableau 3 : conséquences et remèdes possibles du cracking des huiles de trempe

Consommation des additifs :

Deux phénomènes contraires se produisent en parallèle sur les bains en service et modifient les caractéristiques de l’huile :

- A neuf, les agents mouillants et accélérateurs confèrent une certaine drasticité à l’huile de trempe, d’autant plus élevée que leur concentration est importante.

Sur le bain en service, ces additifs sont consommés de façon préférentielle par brûlage ou entraînement par les pièces. Ceci se traduit par une diminution de leur concentration, qui a pour conséquence une modification de la courbe de drasticité (huile moins drastique).

- Les additifs antioxydants sont des composés acides, et contribuent de ce fait à l’indice d’acide de l’huile de trempe à l’état neuf. La consommation de ces additifs antioxydants se traduit par une diminution de l’indice d’acide lors des premières semaines d’utilisation d’un bain d’huile neuve. Ce phénomène est ensuite compensé par une augmentation de l’indice d’acide liée à l’oxydation de l’huile, à l’origine de la formation d’acides carboxyliques. Ces derniers jouent le rôle d’agents mouillants, accélérant ainsi le refroidissement.

Pollutions :

Les contaminants potentiels sont de plusieurs natures comme le résume le tableau suivant :

Tableau 4 : provenance, conséquences et remèdes possibles aux contaminations des huiles de trempe

Certains de ces produits solides sont partiellement solubilisés, d’autres sont finement divisés et dispersés, et ainsi maintenus en suspension dans l’huile.

2.2. Détection du défaut

2.2.1. Par caractérisations physico-chimiques

Drasticité :

La drasticité de l’huile de trempe est mesurée à l’aide d’un drasticimètre.

Tableau 5 : causes possibles des variations de drasticité d’une huile de trempe

Couleur et aspect :

La couleur d’une huile neuve dépend de son degré de raffinage, de sa teneur en composés aromatiques et/ou azotés et de ses additifs. La réaction de certains composés aromatiques à l’oxydation donne des produits très colorés.

Déterminés par simple appréciation visuelle ou par comparaison avec une échelle normalisée, l’évolution de couleur et d’aspect donnent une indication sur l’état de l’huile de trempe en service et sur la présence éventuelle d’impuretés solides.

Viscosité (mm²/s ou cSt) :

Déterminée par le biais du temps d’écoulement par simple gravité d’un volume donné de liquide à travers un viscosimètre capillaire calibré, à une température définie (généralement 40°C ou 100°C), la mesure de viscosité permet de mettre en évidence une dégradation de l’huile.

Tableau 6 : causes possibles des variations de viscosité d’une huile de trempe

Les produits d’oxydation, en devenant très polaires, peuvent former des produits insolubles, qui peuvent rester en suspension dans l’huile, ou se déposer sur l’installation. Cela influence fortement l’évolution de la viscosité, qui peut passer par un maximum, lié à l’épaississement dû aux insolubles, pour ensuite diminuer lorsque ceux-ci se déposent sur les parois ou dans les circuits de l’installation.

Indice d’acide et indice de base (mg(KOH)/g) :

Ces indices sont déterminés par dosage. L’acidité se rencontre surtout dans les huiles usagées sous forme d’acides organiques ou minéraux, notamment les acides carboxyliques résultant de l’oxydation des hydrocarbures, mais les huiles neuves peuvent également avoir un caractère acide apporté par certains additifs comme les antioxydants (composés phénoliques, entre autres).

Une réserve d’alcalinité, apportée par les détergents (phénates, salicylates, sulfonates), et dans une moindre mesure par certaines dispersants sans cendre (succinimides), est nécessaire pour pouvoir neutraliser les composés acides qui se forment lors de l’utilisation de l’huile.

Une même huile peut avoir à la fois un indice d’acide et un indice de base, car ses constituants à caractère acide et ses constituants à caractère basique ne sont pas tous à même de se neutraliser dans les conditions normales d’utilisation.

La détermination des indices d’acide et de base permet donc, pour une huile neuve, de connaître ses propriétés initiales et notamment sa réserve d’alcalinité et pour une huile en service, de suivre son degré d’altération par l’augmentation de l’indice d’acide (oxydation) et l’abaissement de l’indice de base (consommation des additifs).

Tableau 7 : causes possibles des variations d’indice d’acide d’une huile de trempe

Tableau 8 : causes possibles des variations d’indice de base d’une huile de trempe

Teneur en eau (ppm ou %) :

Le pourcentage d’eau contenue dans l’huile de trempe est mesuré par la méthode Karl Fischer. Une teneur en eau supérieure à 500ppm soit 0.05% est à proscrire, entre autres car elle modifie significativement la drasticité de l’huile de trempe, en augmentant la vitesse de refroidissement.

Figure 2 : influence de la présence d’eau sur la courbe de drasticité

Point d’éclair (°C) :

Le point d’éclair ou point d’inflammabilité (flash point en anglais) est la température minimale à laquelle il faut porter une huile pour qu’elle émette suffisamment de vapeurs pour former avec l’air ambiant, un mélange gazeux qui s’enflamme sous l’effet d’une flamme, mais sans que la combustion ne persiste, d’où le terme d’« éclair » ou de « flash ».

La mesure se fait dans des conditions normalisées, en vase ouvert selon la méthode Cleveland ou en vase clos selon la méthode Pensky-Martens. Il est recommandé d’appliquer la méthode la plus proche des conditions d’utilisation de l’huile de trempe en service.

Les valeurs de point d’éclair en vase clos sont nécessairement inférieures aux valeurs de point d’éclair en vase ouvert, mais sans qu’une corrélation n’ait pu être établie entre les deux.

La connaissance du point d’éclair renseigne sur la volatilité et l’inflammabilité de l’huile.

Pour des raisons de sécurité, il est généralement recommandé que le point éclair de l’huile de trempe en service soit supérieur de 40-50°C à la température d’utilisation de l’huile dans l’installation considérée.

Tableau 9 : causes possibles des variations de point d’éclair d’une huile de trempe

Teneur en impuretés (mg/L) :

La teneur en impuretés est déterminée par gravimétrie, c’est-à-dire par filtration d’un volume donné de liquide sur une membrane de porosité 5µm ou 8µm et par pesée.

Tableau 10 : causes possibles d’une augmentation de gravimétrie d’une huile de trempe

Il est également possible de faire d’autres analyses à partir du filtre, afin d’identifier plus précisément la nature des impuretés : calcination, infrarouge par ATR, MEB couplé à l’analyse élémentaire…

Spectre infrarouge :

Le spectre infrarouge, dont l’acquisition se fait en transmission entre deux plaques de KBr, permet de visualiser rapidement l’état de l’huile de trempe et de mettre en évidence notamment les phénomènes d’oxydation, de craquage, de consommation des additifs ou encore de pollution, par comparaison au spectre de référence de l’huile neuve.

Tableau 11 : modifications possibles du spectre infrarouge d’une huile de trempe en service par rapport à l’huile neuve

Autres méthodes de caractérisation des huiles de trempe

D’autres méthodes, non utilisées en suivi, permettent d’approfondir la caractérisation des huiles de trempe, qu’elles soient neuves ou en service :

o Masse volumique : identification des huiles de base, pollution.

o Indice de viscosité : effet d’une variation de température sur la viscosité d’une huile.

o Teneur en éléments par ICP : pollution, métaux d’usure, évolution de la composition de l’huile sous réserve d’en connaître la formulation initiale.

o Teneur en cendres : présence de composés (additifs ou contaminants) métalliques.

o Insolubles pentane (ou autre solvant) : contamination par des solides.

o Résidu Conradson ou résidu Ramsbottom : propension à former du coke (résidu charbonneux) par pyrolyse.

o Essais de résistance à l’oxydation : TOST, Petro-Oxy, DSC sous O2, PDSC.

o Etc.

2.2.2. Défauts sur pièces

Note : les défauts énoncés dans le tableau ci-dessous peuvent également avoir pour origine des problèmes non imputables à l’huile de trempe.

Tableau 12 : défauts observables sur pièces et causes possibles

3. Fluides aqueux (Polymères de trempe)

Au cours de son utilisation, le fluide de trempe subit des sollicitations importantes telles que des chocs thermiques (craquage) ou des pollutions de diverses origines. Outre une bonne résistance aux chocs thermiques, un polymère de trempe doit posséder des performances de protection anticorrosion, résistance au moussage et biostabilité (résistance aux micro-organismes) pour garantir la qualité des pièces traitées, la durée de vie du bain ainsi que la sécurité des personnes et des installations.

Pour conserver des propriétés conformes et constantes tout au long de la durée de vie du bain, le respect des procédures de montage des bains mais surtout un suivi régulier sont indispensables.

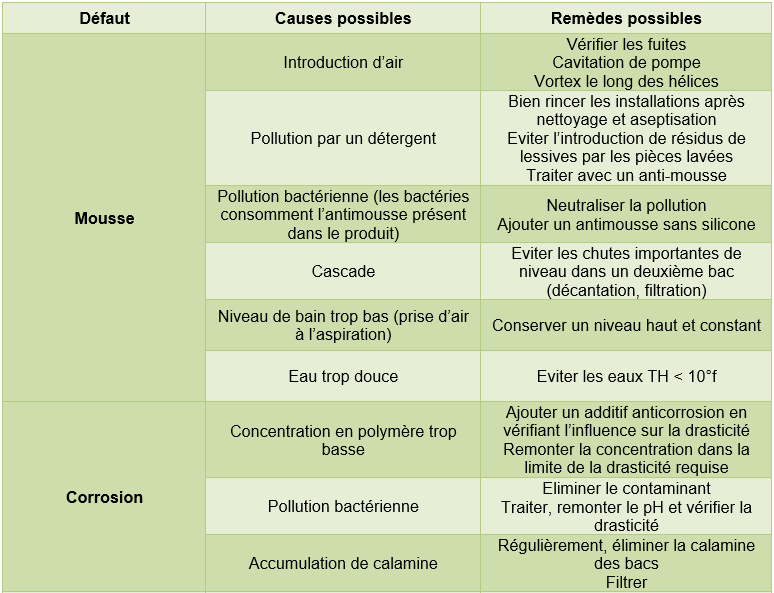

3.1 Défauts possibles sur le fluide

3.2. Détection du défaut

3.2.1 Par caractérisations physico-chimiques

Le tableau ci-dessous liste pour chaque paramètre les causes, conséquences et remèdes possibles d’une dérive.

Tableau 14 : causes, conséquences et remèdes possibles d’une dérive d’un bain de polymère de trempe

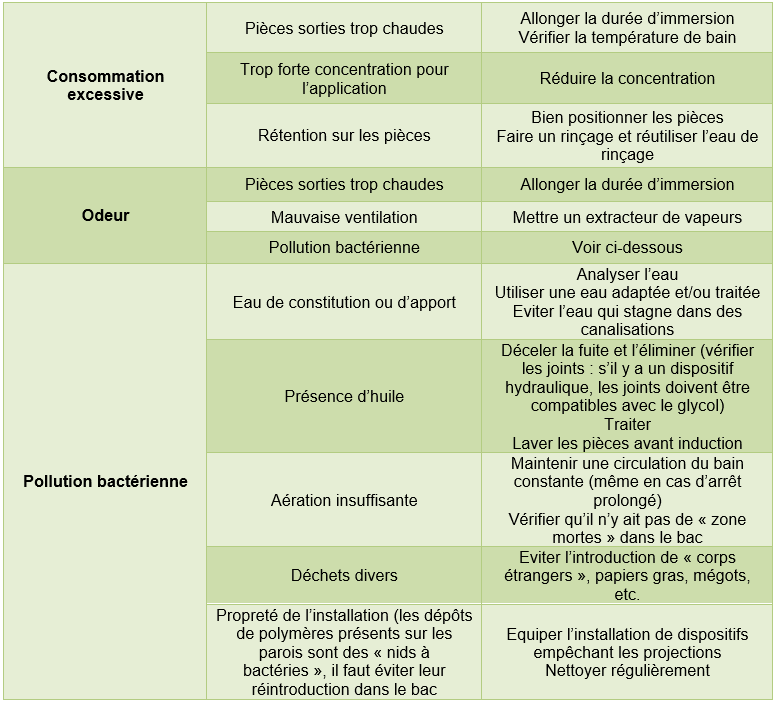

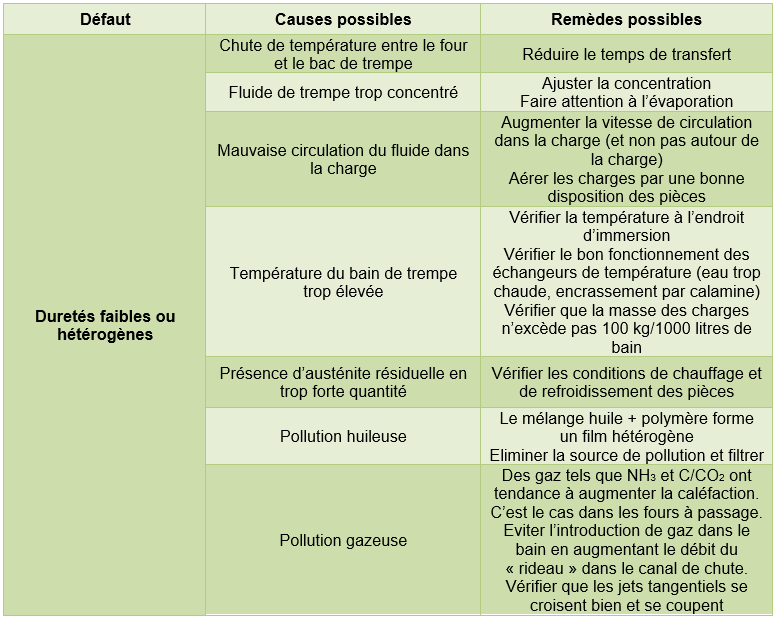

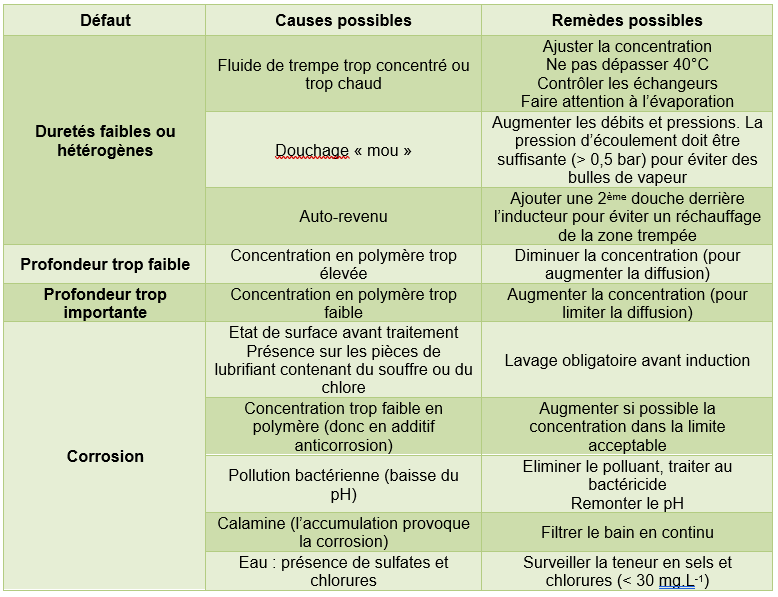

3.2.2. Défauts sur pièces

Note : les défauts énoncés dans les tableaux ci-dessous peuvent également avoir pour origine des problèmes non imputables au fluide aqueux.

Trempe dans la masse

Trempe superficielle (chauffage par induction)

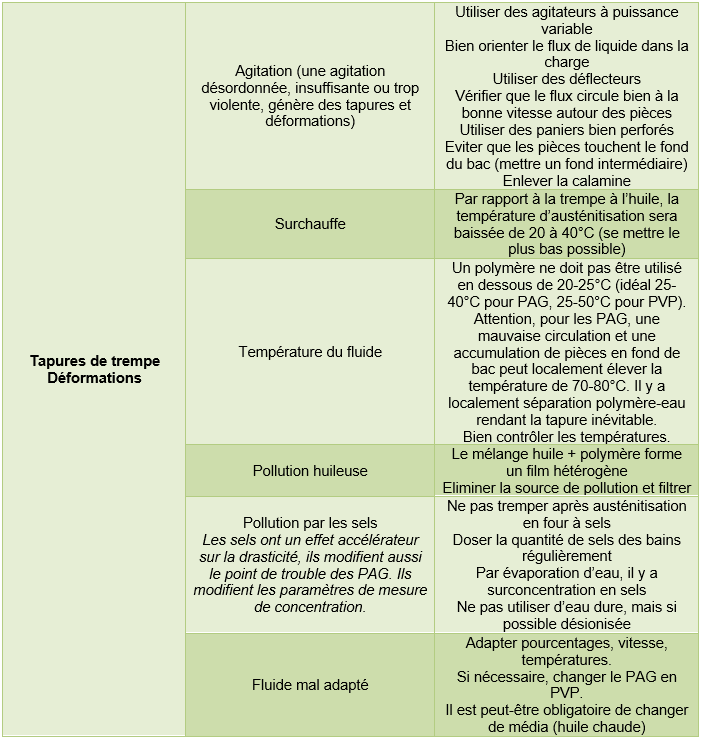

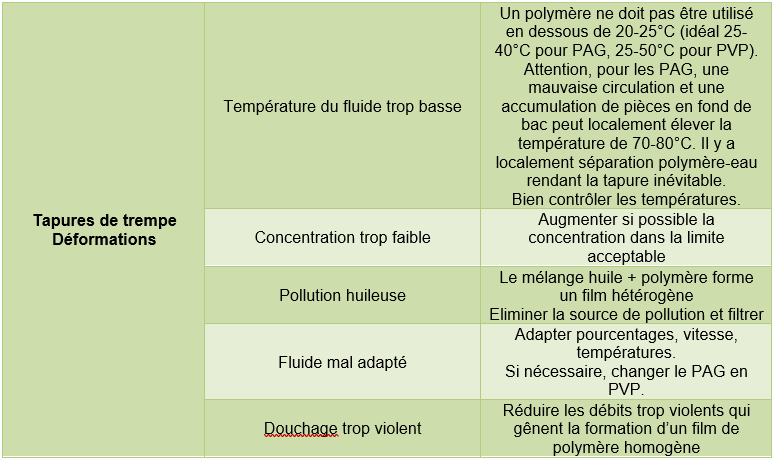

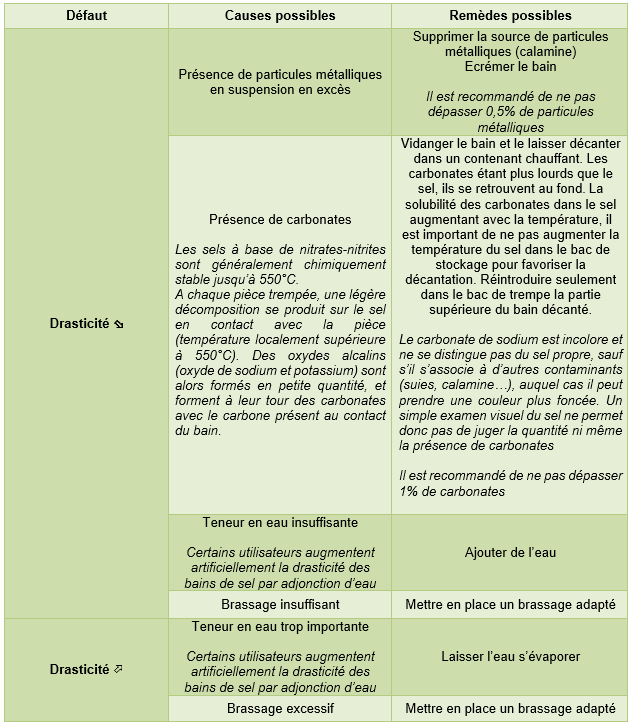

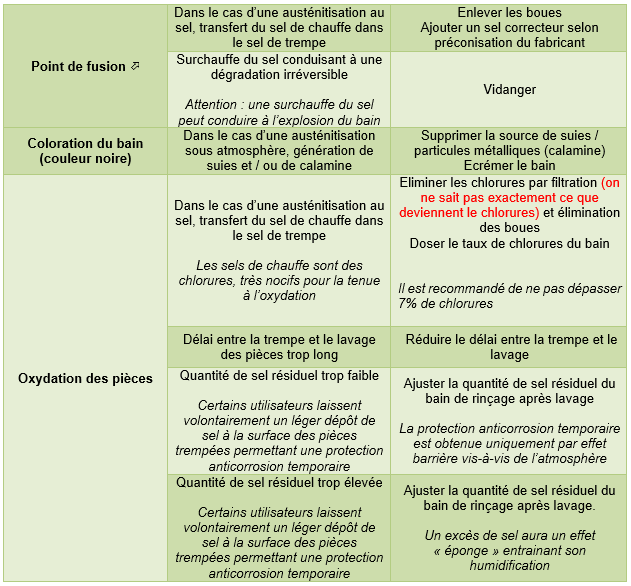

4. Sels de trempe

Note : les défauts énoncés dans les tableaux ci-dessous peuvent également avoir pour origine des problèmes non imputables au sel de trempe. Ce paragraphe ne traite pas des sels de préchauffe, de revenu (qui peuvent cependant être identiques aux sels de trempe) et d’austénitisation.

Du fait de leur spécificité et de leur relative dangerosité, il est fortement recommandé de prendre contact avec le fabricant du produit en cas de problème.

Les sels de trempe, à condition de respecter scrupuleusement les recommandations des fabricants, sont connus pour leur grande stabilité thermique et leur relative tolérance à la contamination. Néanmoins, peuvent être listés les défauts et remèdes associés suivants :

4.1. Sels de trempe nitrites / nitrates (trempe des aciers faiblement alliés)

4.2. Sels de trempe aux chlorures (trempe des aciers alliés - aciers à outils)

Tableau 18 : défauts observables sur pièces et causes possibles