Les exigences aéronautiques relatives à la trempe

Rédigé dans le cadre de la commission « Fluides et systèmes de trempe »

N.B : Les informations contenues dans cette fiche proviennent de sources dignes de foi. Néanmoins, elles sont fournies sans aucune garantie, expresse ou tacite, de leur exactitude.

1. Les référentiels et normes dédiés à l’aéronautique

A l’instar de l’industrie automobile, et comme pour tout système assurance qualité de type ISO 9XXX (ISO 9100 pour l’aéronautique), la première et la plus importante des exigences est de satisfaire aux exigences du concepteur de la pièce à traiter (appelé aussi « donneur d’ordre » ou « prime » en anglais).

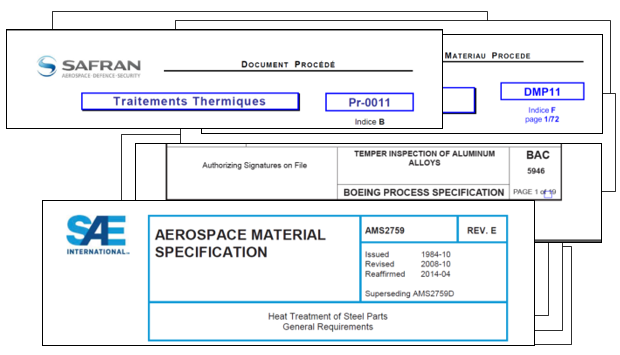

Les exigences inscrites à la définition technique de l’article (« le plan ») priment sur toute autre exigence, même normative. Pour le traitement thermique, les plans renvoient à des normes internationales (ISO, AMS,…) ou des normes du concepteur (BAC, Pr, DMP, PCS…). Ces dernières s’appuyant parfois sur les normes internationales en y ajoutant des exigences complémentaires.

Crédits : SAFRAN, The BOEING Company, SAE international

Le respect des exigences est de la responsabilité du concepteur. Pour cela, il s’appuie sur les démarches suivantes :

La qualification qui est un prérequis pour pouvoir traiter des pièces aéronautiques. Ce processus permet au Concepteur de vérifier que l’équipement, les procédures, les compétences, permettent de se conformer à l’ensemble de ses exigences

Certaines sociétés ajoutent, après la qualification, un processus de validation industrielle. Il s’agit dans ce cas de démontrer que les paramètres de production proposés, du réglage du four aux contrôles, en passant par la constitution de la charge, le lavage, etc…permettent de produire des pièces conformes à leur définition technique et ceux, de manière répétable et reproductible. Attention, nombre de paramètres, pratiques, procédures doivent être approuvées par le concepteur avant d’être mis en application.

En vue d’assurer la surveillance de ses fournisseurs, le concepteur peut s’appuyer sur le programme d’accréditation NADCAP (National Aerospace and Defense Contractors Accreditation Program), animé par le PRI (Performance Review Insitute).

Les accréditations sont délivrées suite à des audits s’appuyant sur des questionnaires (Checklists) permettant de vérifier le respect des exigences du client et du concepteur. Certaines bonnes pratiques, partagées par tous les constructeurs aéronautiques, sont aussi ajoutées à ces questionnaires. Elles deviennent alors de facto des exigences complémentaires.

L’accréditation NADCAP ne remplace en rien la qualification et les validations prononcées par le concepteur. Cependant, elle permet la sélection de fournisseurs qui respectent la majeure partie des exigences applicables aux domaines de l’industrie aéronautique.

Il est bien sur impossible de revoir dans ce guide l’ensemble des exigences de tous les concepteurs aéronautiques. Nous nous focaliserons sur les exigences relatives aux systèmes de trempe définies dans les AMS2759 et AMS2769 pour les aciers, AMS 2770 (*) pour les aluminiums, AMS2801 pour les titanes, AMS 2774 pour les alliages base nickel et des questionnaires NADCAP associés. Ces normes étant la base de nombre de spécifications aéronautiques à travers le monde.

(*) : Le traitement des pièces de fonderie en alliage d’aluminium est régi par l’AMS2771 et le traitement de matériaux bruts par l’AMS2772. Mais les écarts entre ses 3 référentiels sont marginaux pour le sujet de ce guide.

Le présent chapitre s’appuie sur les indices de ces normes qui sont en vigueur au moment de l’édition du présent guide. Il représente l’état des spécifications. Dans le cas où elles ne contredisent pas les exigences client, l’application des bonnes pratiques énoncées par ailleurs dans ce guide est fortement recommandée.

2. Exigences relatives au système de trempe

2.1. Les exigences relatives à l’équipement

Quel que soit le matériau traité, acier, alliage d’aluminium ou de titane, les AMS imposent :

Un bac de trempe d’une dimension suffisante pour permettre

o l’immersion complète des pièces

o la libre circulation du fluide de trempe autour des pièces.

o de respecter l’élévation maximale de température admise.Un système permettant d’absorber les calories apportées par les pièces à tremper (via un système de refroidissement et/ou volume suffisant et/ou l’effet de l’agitation).

Un système d’agitation ou de circulation du fluide. L’agitation par injection d’air est interdite par l’AMS 2770 pour les alliages d’aluminium. Dans certains cas l’agitation des pièces est permise comme unique moyen d’agitation (pièces fines en aluminium par exemple).

La température du fluide de trempe doit être mesurée, maîtrisée (régulée) et enregistrée.

En complément, pour les traitements sous vide, l’AMS 2769 précise que le sas de transfert et la cellule de trempe huile doivent permettre de minimiser la pollution du laboratoire de traitement par les vapeurs d’huile.

Dans le cas d’une trempe d’un acier dans une solution de polymère, une mesure de la concentration doit être réalisée avant de produire. Cette mesure peut être réalisée par un moyen automatique.

Les temps de transferts étant très courts pour les alliages d’aluminium, le bac doit être le plus proche possible du four de mise en solution.

2.2. Les exigences relatives à la température du fluide

Des plages de températures (pour la trempe à l’huile par exemple) ou une température maximum du bain avant trempe sont spécifiées pour chaque type de matériau et de fluide de trempe. Des pics de montée maximale en température après trempe sont également définis.

Pour les aciers, l’AMS 2759 (traitement des aciers) donne comme température par défaut de l’huile de trempe 16 à 71°C, avec un pic maximum admis à 93°C. Rappel, le concepteur de la pièce à traiter peut demander une température différente. Tout non-respect de ces températures, doit faire l’objet d’un accord préalable du concepteur.

Ces exigences de température, provenant soit des AMS, soit d’une spécification du concepteur de l’article à traiter, sont donc une donnée d’entrée importante pour le choix de l’huile de trempe à utiliser.

L’AMS 2770 demande pour la trempe à l’eau des alliages d’aluminium une eau à 32°C maximum, avant la trempe. Une augmentation de température de 14°C maximum sans toutefois dépasser 38°C. Des températures plus élevées sont requises pour la trempe de pièces issues de forgés.

Pour l’utilisation de polymères, des consignes de températures sont généralement données par le concepteur. Les concentrations en polymère par défaut sont aussi indiquées par la table 4 de l’AMS 2770 pour les aluminiums.

L’AMS 2801 (traitement des alliages de titane) préconise, à défaut d’exigence du concepteur, une eau inférieure à 38°C à tout moment de la trempe, ou un bain polymère inférieure à 49°C. Dans le cas d’une trempe à l’huile, les critères de température sont les mêmes que pour l’AMS 2759.

Rappel, ce sont des consignes par défaut applicables si le concepteur n’a pas d’exigences particulières. Dans le cas contraire, il faut respecter les exigences du concepteur. Le concepteur peut aussi accepter d’autres pratiques (l’acceptation devant toujours précéder la mise en œuvre).

2.3. Les exigences pyrométriques

Pour le secteur aéronautique, la norme régissant la pyrométrie est l’AMS2750. A la date d’édition de ce guide, elle est à l’indice E.

Cette norme, très largement répandue et exigée, traite principalement des thèmes suivant :

Le choix, l’utilisation et l’étalonnage des capteurs (Thermocouples par exemple), pour le four et pour la réalisation des tests et vérification.

L’instrumentation, les appareils pour le fonctionnement des installations de traitement thermiques comme pour leur surveillance.

La définition des chaines pyrométriques nécessaires pour un équipement (four) donné et le niveau de surveillance qui en découle.

La vérification de la précision des chaines de mesure (SAT – System Accuracy Test)

Le contrôle d’homogénéité de température du four (TUS – Temperature Uniformity Survey)

Cette norme est très complète. Elle a pour vocation de couvrir tous les types de fours, pour tous les usages.

On peut en retenir que le niveau de surveillance (type et fréquence des contrôles) est inversement proportionnel à la confiance que l’on peut avoir dans la mesure de la température d’un four.

Plus un four est équipé de chaines de mesures indépendantes et redondantes, avec des capteurs robustes et précis (métaux nobles par exemple), et bénéficie d’une maintenance préventive adaptée et efficiente, plus la surveillance sera espacée, et donc moins couteuse.

Inversement, un four équipé d’un seul thermocouple, doit faire l’objet de vérifications plus rapprochées.

2.4. Les exigences pyrométriques pour la trempe

Si l’exigence du concepteur impose une température du liquide de trempe (minimale, maximale ou les deux), alors le bac de trempe, doit être équipé d’une chaine de régulation de la température. Cette température doit être enregistrée (AMS 2750E §3.3.3.2).

L’étalonnage de l’instrumentation de cette chaine de régulation doit être réalisé semi annuellement. Une exception, pour le cas d’un enregistrement réalisé via une voie d’un enregistreur du four, la fréquence d’étalonnage de cette voie de l’enregistreur est celle appliquée pour toutes les autres voies de l’enregistreur (AMS 2750E Tableau 3 Note 5).

Une Vérification de la précision de la chaine de régulation (SAT – System Accuracy Test) est requise tous les 6 mois (AMS 2750E Tableaux 6 et 7). L’écart de température maximum admissible lors de ce contrôle est de +/-2,8°C (avec un offset maximum permis de +/-6°C).

Il n’est pas exigé de réaliser un contrôle d’homogénéité de la température (TUS – Temperature Uniformity Survey) pour un bac de trempe.

3. L’agitation du fluide de trempe

L’agitation est exigée pour toutes les familles de matériaux (pas de bain mort). L’agitation du fluide par air comprimé est interdite pour les alliages d’aluminium.

La seule agitation des pièces peut être acceptée dans certains cas (pièces fines en alliages d’aluminium ou de titane par exemple).

Une vérification du bon fonctionnement du système d’agitation des liquides est requise avant de réaliser le traitement. Le plan de maintenance préventive du système de trempe doit comprendre des actions permettant de garantir son bon fonctionnement et son efficacité.

4. La durée de trempe

La durée d’immersion de la charge dans le liquide de trempe doit être suffisante pour permettre aux pièces d’atteindre la température du fluide de trempe.

Sauf exigence particulière du concepteur, des indications de durée de trempe minimum sont indiquées pour la trempe des alliages d’aluminium. Elles sont de l’ordre de 1 à 2 minutes après la fin de l’ébullition de l’eau ou 1 minute par 25 mm de section (1 pouce), au plus long des deux.

Pour les aciers et les alliages de titane, Il n’y a pas de consigne, d’abaque, pour cette étape. Ce temps dépendant de la section des pièces traitées, de la constitution de la charge, de la conception du système de trempe, …il doit donc être défini au cas par cas, vérifié, et figé dans la fiche technique de l’opération de trempe.

Attention, il peut être demandé par la spécification matière ou traitement thermique d’atteindre une certaine température avant de commencer le revenu, atteindre la température ambiante par exemple.

Si les bains de trempe et de lavage sont au-dessus de cette température exigée, des dispositions devront être prises pour garantir le refroidissement des pièces avant enfournement au revenu.

Quand un délai entre la trempe et le revenu est spécifié, le point de départ de ce délai est le moment de l’immersion des pièces, pas celui de leur sortie du bain.

5. Le niveau du bac de trempe

Il n’y a pas d’exigence particulière quant au niveau ou au suivi du niveau de liquide dans un bac de trempe.

On trouve des demandes de type « le bac doit permettre une immersion complète des pièces ». Ce qui relève du bon sens tant du point de vue métallurgique que sécurité.

6. Choix, suivi des fluides de trempe

Quels que soient le système et le fluide de trempe mis en œuvre, ils doivent permettre un refroidissement « homogène » des pièces à traiter, et bien entendu l’obtention des caractéristiques mécaniques et métallurgiques attendues.

Le type du fluide de trempe est imposé par les spécifications matériaux ou traitement thermique. Des substitutions peuvent être admises, dans ce cas cette possibilité est clairement et parfois explicitement inscrite dans la spécification (« Un autre fluide peut être proposé… » ou « une trempe au gaz peut être effectuée quand une trempe à l’air est demandée »…).

Dans tous les cas, la substitution doit être approuvée par le concepteur des pièces à traiter.

Du fait de la grande différence de caractéristiques entre les différents fluides et systèmes de trempe, l’AMS 2759 demande à la société de traitement thermique d’établir et d’appliquer une procédure de validation du système de trempe. Que ce soit pour la mise en service d’un fluide (remplacement d’un bain par exemple) comme pour la substitution d’un fluide par un autre.

Les paragraphes ci-après résument les principales exigences pour chaque type de fluide de trempe

Huiles de trempe

Les normes demandent une trempe à l’huile, mais sans préciser le type d’huile, ni imposer des caractéristiques particulières.

Seules les impositions sur les températures du bain réduisent le champ des possibles à des huiles de trempe froide (UHA normale ou UHB rapide au choix) et aux huiles pour trempe sous vide (UHV).

Le suivi de la performance du système de trempe est requis.

L’exigence commune a tous les concepteurs est la mesure périodique de la drasticité. La fréquence la plus commune étant une mesure trimestrielle.

Quand les critères d’acceptation, de conformité ne sont pas définis. Il est de la responsabilité du fournisseur de les déterminer. Le principe reposant principalement sur la comparaison de la mesure avec un état de référence (résultats du même test au moment de la qualification du procédé ou de la mise en service du bain de trempe).

Dans le cas d’un traitement requis suivant AMS 2759, Si les limites d’acceptation de la drasticité n’ont pas été définis par le fournisseur (et approuvées par le concepteur), l’AMS 2759 défini des limites par défaut. Ces critères sont assez sévères. Il est recommandé de définir et faire approuver des critères personnalisés.

Quand le traitement doit être réalisé suivant AMS 2759, la fréquence de contrôle de la drasticité est semestrielle mais avec un contrôle trimestriel obligatoire de la sévérité de trempe (test de pénétration de trempe du même principe que les éprouvettes coins).

Les tests et éprouvettes de sévérité de trempe sont bien définis dans l’AMS2759. D’autres types d’éprouvettes et de matériaux peuvent être utilisés après approbation du concepteur des pièces.

Le fournisseur peut être dispensé de ce dernier test si le traitement thermique des pièces est validé par des essais mécaniques destructifs (essais de traction par exemple).

Le fournisseur doit avoir une procédure définissant ces essais, et leur exploitation (actions correctives en cas de dérive).

Ces méthodes étant comparatives, d’une mesure à l’autre, une fois une méthode choisie, elle doit être figée et utilisée pour toutes les mesures qui suivront.

Polymère pour trempe des alliages d’aluminium

Pour une trempe en solution polymère, l’AMS 2770 exige l’utilisation de solutions de polymères conformes à l’AMS 3025 et par conséquent impose l’utilisation de solutions Poly Alkylène Glycol (PAG). En absence d’exigence du concepteur de la pièce à traiter, des concentrations par défaut sont définies dans le tableau 4 de l’AMS 2770. La valeur de ces concentrations dépend du type de polymère utilisé (type au sens de l’AMS 3025), de la nuance d’alliage d’aluminium traité, de son mode de mise en forme et de la section de la pièce à traiter.

Le suivi de ces bains PAG doit être réalisé par le suivi du pH du bain et de sa concentration. Cette concentration devant être mesurée hebdomadairement par réfractométrie ou viscosité et vérifiée / confirmée trimestriellement par viscosité.

Polymère pour trempe des aciers

La substitution de la trempe à l’huile par une trempe dans une solution polymère est envisageable moyennant un plan de validation.

Contrairement au traitement des alliages d’aluminium ; la norme AMS 2759 n’impose pas un type de polymère en particulier, mais le concepteur peut en imposer un.

La mise au point de la trempe au polymère doit viser à reproduire les caractéristiques de refroidissement du bac d’huile que l’on souhaite remplacer, et démontrer que les propriétés mécaniques obtenues sont équivalentes. Pour ce faire il est donc nécessaire de bien caractériser au préalable le refroidissement dans un bac d’huile.

Les méthodes et procédures de suivi du système de trempe en solution de polymère généralement demandées par l’industrie aéronautique sont :

Comme pour l’huile un suivi périodique de la drasticité de la solution et pour l’AMS 2759, de la sévérité de trempe du système. Une méthode adaptée au polymère doit être choisie (TENSI, DRAYTON,…).

La concentration

Les autres suivis conseillés par ce guide (bactéries, …) ne sont pas exigés par les normes AMS, peuvent l’être, pour tout ou partie, par les concepteurs, mais n’en reste pas moins une bonne pratique.

Trempe à l’eau

Il n’y a pas d’exigence particulière pour une trempe à l’eau.

Trempe au gaz

Quand elles ne sont pas imposées par la définition technique de l’article, la pression et la nature du gaz de trempe, peuvent nécessiter l’approbation du concepteur (En fonction des normes et procédures de la société conceptrice).

D’une manière générale, l’AMS 2769 indice B et les normes de traitement de tous les concepteurs exigent que le gaz utilisé ne « détériore pas la matière traitée, ni le four ». Autrement dit, le gaz de trempe doit être neutre vis à vis des articles à traiter, de façon à éviter toute contamination ou dégradation des surfaces des articles non reprises par usinage après traitement.

L’emploi de l’azote peut être soumis à certaines restrictions en fonction du matériau traité.

L’emploi de l’hydrogène même en mélange à faible concentration doit systématiquement faire l’objet d’une approbation préalable du concepteur des pièces à traiter.

La pureté des gaz à utiliser pour la trempe est généralement spécifiée dans la norme de traitement thermique applicable (AMS2769, Pr-0011, PTF-3,…).

Exemple de spécification pour la pureté des gaz de traitement : Pr-0011 / Norme SAFRAN

Il s’agit pour cet exemple de la qualité du gaz à commander.