La trempe polymère

Rédigé dans le cadre de la commission « Fluides et systèmes de trempe »

N.B : Les informations contenues dans cette fiche proviennent de sources dignes de foi. Néanmoins, elles sont fournies sans aucune garantie, expresse ou tacite, de leur exactitude.

FLUIDES AQUEUX

L’eau constitue le milieu de refroidissement le plus énergique, le plus économique facilement disponible et non toxique. Il faut tenir compte qu’elle est aussi un milieu de trempe très sévère engendrant souvent la cause de tapures de trempe ou de déformations sur pièces.

Il faut prendre en compte que la vitesse de refroidissement n’est pas constante au cours d’une trempe à l’eau, celle-ci est, en effet, maximale lorsque la température de surface de la pièce est voisine de 300 °C (plage idéale pour le risque de formation de tapures). Lorsque ce risque apparait, il serait donc raisonnable d’arrêter la trempe à l’eau pour poursuivre le refroidissement et la transformation martensitique dans des conditions moins sévères. Il faudrait donc envisager de passer par un refroidissement à l’huile ou à l’air, ce qui industriellement n’est pas envisageable à mettre en place.

L’eau a toutefois l’avantage de faire éclater la calamine au début du refroidissement (donc de mettre à nu la surface) ce qui favorise l’échange thermique et par voie de conséquence de l’améliorer.

Lorsque la géométrie de la pièce est complexe, l’eau peut ainsi former facilement des bulles de vapeur confinées dans certaines zones qui ralentissent localement le refroidissement du métal et donnent alors naissance à des points doux. Il est donc nécessaire pour éviter ce phénomène, de favoriser la circulation de l’eau, l’agitation de la pièce et son positionnement pour assurer le meilleur contact.

Si la température de l’eau s’élève, son pouvoir refroidissant diminue très sensiblement (la période de caléfaction est ainsi prolongée).

Une bonne trempe à l’eau exigera donc le contrôle permanent :

de la température du bain ;

de l’agitation des pièces ;

de la circulation de l’eau et de son renouvellement continu au contact de la pièce.

Il faut tenir compte aussi qu’il est impératif d’éviter toute contamination de l’eau par des produits étrangers, qui modifieraient sa sévérité de trempe et donc de ce fait les résultats métallurgiques.

Il sera donc possible de modifier volontairement le pouvoir refroidissant de l’eau en lui incorporant divers produits.

Pour augmenter la sévérité de trempe on mettra en solution des sels (NaCl, CaCl2, par exemple); ce qui décale vers le haut le domaine des températures de surface (aux alentours des 500-600°C) pour lesquelles la vitesse de refroidissement est maximale.

La concentration de la solution doit être régulièrement contrôlée pour éviter tout risque de dérive du pouvoir refroidissant, et il sera nécessaire de prendre des mesures pour éviter la corrosion des pièces à leur sortie du bain de trempe (nettoyage et protection de la surface). Il faut aussi concevoir l’installation avec des matériaux peu sensibles à la corrosion.

Pour abaisser la sévérité de trempe on ajoutera des polymères organiques dont la solubilité dans l’eau diminue quand la température s’élève (cas des PAG) ou dont la viscosité change (augmente cas des PVP).

L’ajout de polymères offre ainsi la possibilité d’obtenir des vitesses intermédiaires à celles de l’eau et de l’huile.

Une classification normalisée ISO est en vigueur. Elle comprend trois catégories principales

Le point clef pour l’utilisation des polymères en trempe reste la suppression du risque d’incendie, des fumées et des odeurs liés à la trempe huile

Il reste cependant une maîtrise délicate pour obtenir une vitesse de refroidissement reproductible.

L’usage des polymères exige donc le respect des précautions suivantes :

éviter l’échauffement du bain au-dessus de 45 °C ;

Pour le PAG, sortir les pièces du bain après total refroidissement afin de permettre la redissolution de l’additif pour éviter d’entraîner celui-ci avec les pièces et, ainsi, d’appauvrir la solution en service;

contrôler régulièrement la concentration en polymère (ou mesurer le pouvoir refroidissant du liquide) afin de faire les ajustements nécessaire à l’obtention de résultats constants.

maintenir le bain propre pour éviter tout risque de pollution bactérienne.

Maintenir une agitation appropriée pendant la trempe pour garantir l’homogénéité du bain.

1. Historique

Un des premiers objectifs dans le développement des polymères de trempe a été de déterminer les produits les plus épaississants pour l’eau. On pensait que ceux-ci produiraient des propriétés de trempe adéquates, tout en minimisant les coûts par le maintien à une faible valeur de la concentration en produit dans l’eau. Plusieurs polymères sont connus par leur rôle épaississant dans l’eau et en particulier les dérivés cellulosiques et les polyvinyles alcools (PVA).

Les PVA en tant que premier polymère de trempe, bien que résistant aux attaques bactériologiques sont instables et les vitesses de refroidissement obtenues varient dans le temps. Cette instabilité a été attribuée à une réaction de réticulation et à l’instabilité moléculaire due au haut poids des PVA. Un autre désavantage est le vernis dur communément appelé film plastique, dont les pièces sont recouvertes après traitement.

De ce fait, depuis plus de cinquante ans, 2 familles de polymère se sont industrialisées : les polyalkylène-glycol (PAG) et les polyvinyl-pyrrolidones (PVP) dominent largement le marché des fluides de trempe synthétiques.

2. Termes spécifiques et fondamentaux

2.1 Polymère

Un polymère est défini en tant que longue molécule construite par la répétition de petites et simples unités chimiques appelées monomères.

Si le polymère est synthétisé avec plus d’un monomère, il est alors désigné en tant que copolymère.

Le polyalkylène-glycol (PAG) est un exemple de copolymère dérivé de deux unités monomériques : de l’oxyde d’éthylène et de l’oxyde de propylène.

La macro-molécule du polyvinyl-pyrrolidone (PVP) est la suivante :

2.2 Solubilité inverse

Les polymères sont dissous dans l’eau grâce à la solvatation des chaînes polymériques à travers les liaisons hydrogènes.

Les PAG présentent une séparation de phases si la température s’élève.

A une température donnée, les chaînes moléculaires du polymère perdent leur solubilité dans l’eau, à ce moment-là, deux phases bien distinctes sont présentes dans la solution :

une phase riche en polymère agissant en tant que ralentisseur d’échange thermique

une phase riche en eau agissant en tant que solvant pour resolubiliser le polymère

La température à laquelle se produit cette transformation est appelée température de séparation ; point de solubilité inverse ou point trouble. Cette température va de 60 à 90°C pour les polymères de trempe.

On peut noter que les polymères du type PAG ont un point de solubilité inverse qui sera fonction du poids de la chaîne moléculaire.

Afin d’assurer une sévérité de trempe constante, il convient d’éviter les variations de viscosité liées à la température de la solution.

2.3 Taille du polymère

La taille du polymère est désignée par son poids moléculaire et un degré de polymérisation (DP).

Le poids moléculaire peut être visualisé comme le poids total des unités simples dans le polymère et peut être calculé comme suit :

M = Nombre de simple unité x poids moléculaire de chaque unité

E degré de polymérisation (DP) est calculé avec :

3 Différentes familles de polymères

Les polymères pour la trempe sont des solutions de polymères organiques solubles dans l’eau contenant des inhibiteurs de corrosion et d’autres additifs (antimousse, biocides…). Il se présente sous la forme d’un concentré qui sera plus ou moins dilué dans l’eau afin de fournir en final une solution prête à l’emploi.

Les principaux types de polymères organiques utilisés en traitement thermique sont :

Les PAG : Polyalkylène-glycol

Les PVP : Polyvinyl-pyrrolidone

Chaque technologie présentera des propriétés différentes.

Une grande flexibilité au niveau des caractéristiques de trempe est possible par le biais d’une sélection de la technologie polymère, de la concentration choisie ainsi que de la température et du degré d’agitation de la solution.

Le succès d’une application de trempe polymère dépendra de plusieurs facteurs tels que la trempabilité de l’acier et les caractéristiques métallurgiques recherchées, l’épaisseur de la pièce, sa forme, son état de surface, le type de four choisi et la morphologie de son bac de trempe.

4 Polyalkylène-glycol (PAG)

Les solutions de trempe basées sur la technologie des polyalkylène-glycols (PAG) sont actuellement les polymères les plus communément utilisés.

Les applications de ces produits comprennent :

Trempe après chauffe par induction (trempe superficielle)

Trempe après chauffe par conduction (trempe superficielle)

Trempe des alliages légers (aluminium)

Trempe massique des aciers (moins couramment)

Les PAG à partir desquels les polymères de trempe sont formulés, existent dans des gammes de viscosités et de poids moléculaires différentes.

Les PAG commercialisés en tant que fluide de trempe contiennent en plus de nombreux additifs tels que des inhibiteurs de corrosion, agent antimousse et bactéricides pour maintenir leurs performances en service.

4.1 Mécanisme de trempe

Les polyalkylène-glycols présentent la propriété de solubilité inverse dans l’eau. Ils sont complètement solubles à la température ambiante mais insolubles à températures élevées. La température de solubilité inverse peut varier de 60 à 90°C suivant la structure chimique du PAG. Ce phénomène de solubilité inverse modifie les trois étapes conventionnelles du mécanisme de trempe et permet une grande flexibilité de la vitesse de trempe.

Phase 1 : Quand une pièce chaude est immergée, la solution à proximité immédiate de la surface du métal est chauffée au-delà du point de solubilité inverse. Le polymère devient insoluble et une pellicule stable et uniforme de polymère concentré se dépose sur la surface de la pièce. C’est une période de faible refroidissement analogue à la phase de caléfaction d’une huile. La stabilité et la durée du film de polymère formé dépendront de la température, de la concentration et du degré d’agitation de la solution.

Phase 2 : La stabilité du film de la phase 1 diminuant, combinée à un apport de solution froide au contact de la surface chaude, conduira à une phase d’ébullition nucléée et à un haut échange thermique.

Phase 3 : Tant que la phase 2 d’ébullition persiste, le refroidissement s’effectue par conduction et convection au travers de la solution. Quand la température de surface de la pièce chute sous celle du point de solubilité inverse, le polymère se resolubilise formant à nouveau une solution homogène.

4.2 Sélection de la vitesse de refroidissement

La vitesse de refroidissement des PAG peut être ajustée aux spécifications en changeant la concentration de la solution, la température de la solution et/ou le degré d’agitation de celle-ci.

Courbe de drasticité avec paramètres donnés (Thomas)

Courbe en faisant varier la concentration

4.2.1 Effet de la concentration

La concentration du polymère influence l’épaisseur du film qui se déposera sur la surface de la pièce pendant la trempe. Quand la concentration augmente, la vitesse maximum et la vitesse de refroidissement dans la phase convection diminue. Sous de bonnes conditions d’agitation, la concentration n’a quasiment pas d’influence sur la phase 1 (peu ou pas de phase de caléfaction). Les solutions à 5% augmentent la mouillabilité à la surface de la pièce amenant ainsi un refroidissement plus uniforme. Elles évitent les problèmes de point doux associés à la trempe induction à l’eau et fournissent des propriétés anticorrosion pour de l’inter-opération.

Les solutions de 10 à 20% produisent des vitesses intermédiaires entre celles de l’eau et des huiles rapides. Leurs vitesses sont applicables aux aciers à mauvaise trempabilité ou aux opérations nécessitant des caractéristiques métallurgiques maximales. Il conviendra cependant de prendre en compte la morphologie des pièces.

Les solutions de 20 à 30% offrent des vitesses de refroidissement applicables à un grand nombre d’aciers et d’alliages légers. Ces solutions sont une bonne alternative aux huiles rapides de trempe mais seront limitées sur des pièces où les morphologies présentent de fort risque de déformations ou tapures.

4.2.2 Effet de la température

Sous agitation équivalente, la température n’a qu’un faible effet sur le développement de la phase caléfaction. L’augmentation de température conduira à une diminution de la vitesse maximum de refroidissement pouvant être significative. Il faudra donc refroidir les bains pour maintenir un profil de trempe constant et pour éviter d’atteindre le point de solubilité inverse. Une température maximale de 55°C est généralement préconisée pour ce type de technologie (en pratique on essaie de maintenir les bains entre 30 et 35°C)

Courbe en faisant varier la température (Thomas)

4.2.3 Effet de l’agitation

Pour les trempes massiques l’agitation a un effet primordial sur la vitesse de trempe quel que soit le type de polymère. Elle assure une distribution uniforme de la température dans le bac et autour des pièces (régularité de l’épaisseur du film). Elle aura de plus, une forte influence sur la vitesse de trempe. Quand l’agitation augmente, la durée de la phase de caléfaction diminue pour éventuellement disparaître, et la vitesse maximum de refroidissement augmente. Comparativement à l’influence sur les phases 1 et 2, l’agitation n’aura qu’une faible influence sur la phase 3.

Courbe en faisant varier l’agitation (Thomas)

4.3 Applications des PAG

4.3.1 Trempe après chauffage par induction et refroidissement à la douche

Les PAG sont largement utilisés dans les traitements par induction ou au chalumeau en alternative à l’eau, aux huiles solubles et à l’huile. Ils sont généralement utilisés entre 5 et 15% pour éliminer les points doux associés à la trempe eau, assurer une protection anticorrosion sur pièces et préserver les équipements et tuyauteries. Les applications type comprennent la trempe de vilebrequins, arbres à cames, cages de roulement, bagues, arbres de transmission, crémaillères de direction…

4.3.2 Traitement des alliages légers

Les PAG sont généralisés en tant qu’alternative à l’eau pour la trempe des pièces en aluminium telles que tôles minces, profilés, pièces forgées, brasées ou moulées, jantes en alliages légers, carter automobiles. La vitesse de trempe est un paramètre critique dans la mesure où elle doit permettre d’éviter la formation de structures grossières et la précipitation de composés concentrés aux joints de grains diminuant ainsi les propriétés mécaniques et de corrosion sous tension. La vitesse de refroidissement adéquate dépendra du type d’alliage, de l’épaisseur et de la forme de la pièce ainsi que des caractéristiques mécaniques demandées.

La vitesse uniforme et régulière obtenue avec les PAG peut réduire de manière significative la déformation souvent associée à la trempe eau, sans altérer les caractéristiques mécaniques ou la résistance à la corrosion (intergranulaire).

Ceci est particulièrement important avec les feuillards d’aluminium utilisés dans l’industrie aéronautique et pour les pièces forgées ou moulées souvent trempées dans de l’eau chaude pour diminuer les déformations.

4.3.3 Trempe des pièces par immersion

La première raison ayant conduit à la préconisation des PAG pour la trempe d’acier par immersion est la suppression des fumées, projections et risques d’incendie associés à la trempe à l’huile.

Les PAG sont applicables à une grande variété d’aciers incluant les aciers au carbone, au bore, aciers à ressort, inox martensitique, aciers d’application générale, aciers cémentés peu ou moyennement alliés, aciers fortement alliés dans le cas des fortes sections.

La variété des pièces traitées peut aller de très petites pièces avec des sections de 1mm jusqu’à des pièces forgées de plusieurs tonnes. Les PAG peuvent être utilisés dans de nombreux types de fours tels que four à tapis, four poussant, trempe sous presse aussi bien qu’en bac ouvert. Une étude préliminaire devra toutefois être effectuée afin de déterminer l’influence et la conformité des paramètres d’agitation et maîtrise de la température du bain.

4.3.4 Trempe après chauffage par conduction et refroidissement à la douche

Tout comme pour la trempe chauffage par induction les PAG sont utilisés dans les traitements par conduction. Ils sont généralement utilisés dans les mêmes conditions et pour les mêmes raisons que la trempe chauffage par induction. Les applications type comprennent la trempe de pièces de géométrie simple telle que des arbres de faible section, crémaillères de direction…

5 Polyvinyl-pyrrolidone

Les polyvinyl-pyrrolidones (PVP) ont eux aussi, des caractéristiques de trempe pouvant être assimilées aux huiles de trempe. Ils ont un comportement différent à la trempe par rapport aux PAG lié à l’absence de point trouble ou point de solubilité inversé.

Ils permettent d’obtenir des vitesses de refroidissement plus faibles, notamment dans la zone de transformation austénitique => martensitique.

5.1 Caractéristiques de trempe

De la même manière que pour les PAG, les caractéristiques de trempe seront fonction de la concentration en polymère, de la température du bain et du degré d’agitation de la solution.

5.1.1 Effet de la concentration

Les effets de la concentration sont identiques aux autres technologies : une hausse de concentration conduira à une diminution de la vitesse de rempe.

Les PVP sont généralement utilisés à des concentrations de 5 à 25%, domaine où leur vitesse est la plus similaire à celle des huiles de trempe (principalement en phase convection).

Courbe en faisant varier la concentration (dominique)

5.1.2 Effet de la température

Quand la température des solutions PVP augmente (augmentation de la viscosité), la phase de caléfaction se prolonge et la vitesse maximale de refroidissement diminue. La plage de température de régulation optimale se situe entre 35 et 45°C.

Courbe en faisant varier la température (dominique)

5.1.3 Effet de l’agitation

Il est important de fournir une bonne agitation pour minimiser la phase de caléfaction qui pourrait s’installer par ‘collage’ du polymère sur la pièce. Elle permet d’assurer des vitesses homogènes dans le bac et une bonne homogénéité de température dans le bain.

Courbe en faisant varier l’agitation (dominique)

5.2 Applications types des PVP

Les caractéristiques de trempe des solutions PVP peuvent être proches des huiles et autoriser le traitement des aciers moyennement et fortement alliés. Elles sont souvent utilisées dans l’industrie sidérurgique pour le traitement des barres, des profilés ainsi que pour le traitement de pièces forgées généralement à des concentrations de 15 à 25%.

6 Avantages et contraintes des solutions polymériques

Ces avantages peuvent être classés en trois catégories :

Niveau environnemental

Niveau technique

Niveau de production

6.1 Avantages au niveau de l’environnement

Suppression du risque d’incendie

Les solutions de polymères sont ininflammables. Ceci modifiera les points suivants :

Suppression des équipements de protection incendie (balayage gaz inerte, extincteur)

Phase d’entrée de la charge dans le bac de trempe moins critique

Diminution de la prime d’assurance liée au risque incendie

Nettoyage et conditions de travail

Plus d’odeur, ni fumée pendant les phases de trempe et de revenu

Plus de sol gras

6.2 Avantages techniques

Flexibilité de la vitesse de trempe

En faisant varier la concentration, la température et l’agitation des solutions de polymères, il est possible d’établir une gamme de vitesses de refroidissement différentes, permettant ainsi le traitement d’un grand nombre de pièces et de nuances différentes.

Elimination des points doux

En produisant un film uniforme autour de la pièce, la gaine vapeur et les points doux souvent associés à la trempe à l’eau peuvent être évités.

Réduction des tensions internes et des déformations

Le film uniforme permet une réduction du gradient thermique et des tensions résiduelles associées à la trempe à l’eau. Il peut amener une diminution substantielle des déformations dans la trempe des alliages d’aluminium par exemple.

Tolérance à l’eau

Un taux important d’eau en tant que contaminant peut être toléré avant de modifier la concentration et la vitesse de trempe de façon significative. Ceci élimine les points doux et tapures associés à la contamination par l’eau des huiles de trempe (problème au-delà de quelques centaines de ppm).

6.3 Avantages en production

Réduction des coûts

En fonction du type de polymère et de la concentration choisie, la solution d’utilisation peut avoir un coût inférieur à celui d’une huile.

L’entraînement sur pièce et les rajouts seront aussi diminués dans la mesure où la viscosité d’une solution polymérique sera significativement plus basse que celle d’une huile.

Facilité de nettoyage

Les pièces peuvent ne pas nécessiter de nettoyage avant revenu. Le film de polymère ne sera pas carbonisé comme pour les huiles, mais se décomposera complètement à haute température pour former de la vapeur d’eau et de l’oxyde de carbone.

Les pièces peuvent ainsi passer directement au revenu, après la trempe supprimant ainsi des opérations coûteuses de dégraissage alcalin ou vapeur.

Dans le cas de revenu à basses températures ou de traitements de vieillissement, le polymère risque de ne pas se décomposer complètement et le film résiduel peut être éliminé à l’eau.

Réduction de l’élévation de température pendant la trempe

Les solutions polymériques ont une chaleur spécifique pratiquement double de celle des huiles de trempe. Ainsi pour une charge de poids donné, l’augmentation de la température du fluide de trempe sera approximativement moitié moindre.

7 Process

Lors du choix et de la mise en oeuvre d’un fluide, de nombreux paramètres interviennent, il est nécessaire de les prendre en compte.

7.1 Paramètres influant sur le refroidissement

Rôle de la concentration : La vitesse de refroidissement diminue avec l'augmentation de la concentration. De façon usuelle, elle varie de 5 à 25 %.

Il existe 2 types d’appareil pour contrôler la concentration : le réfractomètre et le viscosimètre.

Le réfractomètre est généralisé sur les PAG. Il présente l’avantage d’une mesure rapide.

Le viscosimètre plus délicat d’utilisation, permet une mesure plus fiable et plus précise (généralement faite en laboratoire)

Il est difficile de déterminer sans essais préalables sur l'installation considérée une concentration exacte d'utilisation, de nombreux paramètres influençant le refroidissement. Nous citerons :

les nuances d’acier et leur trempabilité

la température du bain (son élévation ralentit la drasticité)

l’agitation du bain (la drasticité augmente)

la profondeur de trempe efficace désirée

la pression d’écoulement de la douche

la distance entre le point d'impact du fluide et la plage austenitisée

le mode de refroidissement (douchage ou immersion)

7.1.1 Rôle du mode de refroidissement

Généralement, le refroidissement par aspersion permet d'obtenir des duretés plus élevées et homogènes qu`avec le refroidissement par immersion (à concentration équivalentes).

7.1.2 Remarques sur la trempe par douchage :

Dans tous les cas où le profil de la pièce le permet, on la positionnera verticalement afin de faciliter l'écoulement du liquide vers le bas.

Si le positionnement est horizontal, il faut, dans la trempe au défilé, chasser le liquide de trempe de la zone en cours de chauffe à l’aide d’une busette d'air comprimé à réglage fin ou d`une contre-douche.

La pression d'écoulement doit être suffisante (> 0.5 bar) pour éviter des bulles de vapeur.

Une douche molle provoquera une profondeur de trempe importante avec un mauvais gradient de duretés.

Une pression d’arrosage trop forte créera un film distordu et des irrégularités de duretés.

Par rapport à la trempe à l'eau, le diamètre de trous de douche sera plus élevé (par exemple 1,2 passe à 2 mm).

L’entretien des systèmes d’aspersion est important afin de limiter les variations de pression et/ou une aspersion hétérogène. Veillez à éliminer la calamine et limiter les développements microbiens (bactéries et/ou moisissures). Bien nettoyer les buses pour éviter les bouchages par des résidus de polymères séchés.

7.1.3. Rôle de la température.

L'élévation de la température ralentit la vitesse de refroidissement des solutions de polymères. Les bains de fluides aqueux seront utilisés entre 20 et 45 °C.

Pour les PAG, les pièces trempées seront sorties du bac à une température inférieure à 50 °C. Compte tenu de la solubilité inverse, la consommation par entraînement augmentera avec la température de sortie des pièces. Si exceptionnellement, les pièces sont sorties à plus de 50 °C du bain de trempe, une consommation excessive sera évitée en les rinçant dans un bac d'eau froide qui, enrichie en polymère, servira aux remises à niveau du bac de trempe.

7.1.4 Rôle de l'agitation.

La vitesse de refroidissement augmente avec l'agitation. Dans le cas de trempe par immersion, la vitesse d`agitation sera comprise entre 0,6 et 0,8 m/s. Les bains de fluides aqueux seront équipés de dispositifs permettant d’agiter le liquide de préférence avec des puissances variables.

Comme pour tous les fluides de trempe, l'agitation par insufflation d'air est déconseillée.

7.2 Propriétés requises

Les solutions de polymères doivent avoir d'excellentes propriétés de :

7.2.1 Pouvoir de protection anticorrosion.

Pour les machines de trempe : ces dernières années, le développement de la trempe après chauffage inductif a conduit à l'utilisation de machines extrêmement perfectionnées assimilables aux centres d'usinage à commandes numériques. La précision et la complexité des mécanismes imposent que le liquide qui les arrose les protège contre la corrosion.

Pour les pièces traitées : le plus souvent, les pièces ou partie de pièces traitées par induction ont un état de surface « usine ›› et fréquemment, elles ne sont pas retouchées après trempe. Elles peuvent alors subir un stockage plus ou moins long avant un revenu de détente, le montage ou l’expédition. Il est capital de limiter la corrosion après trempe.

7.2.2 Pouvoir de résistance au moussage.

Dans le cas des fluides de trempe, le phénomène de moussage est le plus souvent d’origine mécanique, les principaux paramètres influençant le moussage sont la tension superficielle du produit, la dureté de l'eau, l'agitation.

Quelques phénomènes aggravant le moussage peuvent être rappelés, ce sont :

tuyauterie de départ vers la pompe de circulation ou les échangeurs insuffisamment immergée (aspiration de liquide = air)

tuyauterie de retour non immergée dans le fluide

sorties de douche inadaptée

pollution par un détergent : cas des installations « nettoyées ›› après vidange ou introduction de tensioactifs par des résidus de produits de lavage après trempe

pollution bactérienne dégradant le produit.

1.2.3 Biostabilité.

La biostabilité est l'aptitude d’une solution aqueuse à conserver ses caractéristiques physico-chimiques en présence de micro-organismes.

Les inconvénients d'une mauvaise biostabilité sur les performances d'un fluide seront la baisse des propriétés anticorrosion (le pH diminue) et un pouvoir ralentisseur diminué (par réduction du poids moléculaire moyen des polymères et production de composés acides « accélérateurs ››).

De plus, le coût de l'exploitation est affecté par consommation de produits de traitement (fongicides et bactéricides) et des vidanges fréquentes.

8 Mise en oeuvre et entretien des solutions polymériques

Les opérations de mise en oeuvre et les contrôles lors des maintenances sont renseignés dans les paragraphes suivants pour les deux cas rencontrés le plus couramment.

8.1 Polymères pour trempe massique

Les recommandations sont rassemblées dans le tableau 11.

Réfractomètre à remplacer par viscosimètre dans le cadre du PVP (Thomas)

Modifier « test easycult » par « test de culture sur bandelette »

Au lieu de chaque jour, mettre

Vérifier la concentration et réajuster régulièrement (suivant les consommations, de 3 fois par jour à une fois par semaine). Un réajustement régulier est préférable à des ajouts massifs et trop espacés.

9 Sollicitations en service et suivi des solutions polymériques

En solution aqueuse, les polymères organiques subissent des sollicitations importantes telles que les chocs thermiques, ou des pollutions par des corps étrangers. Et indépendamment de leur résistance aux chocs thermiques, les solutions polymériques doivent avoir d’excellentes propriétés de :

pouvoir de protection anticorrosion

résistance au moussage

biostabilité

Pour conserver, ces propriétés, il est indispensable de respecter les procédures de mise en œuvre, ainsi que les contrôles réguliers des bains lors de la fabrication et la maintenance.

Lors d’arrêts prolongés (week-end, congés partiels, arrêts de production temporaires), il est conseillé de vérifier la concentration en service et de l’ajuster dans la fourchette haute de préconisation, cela permet un apport neuf en biocide qui minimisera les risques de pollution bactérienne.

Une agitation périodique permettant l’oxygénation du bac est préconisée.

9.1 Trempe massique

Les caractéristiques suivies régulièrement et les dérives possibles sont résumées dans le tableau suivant

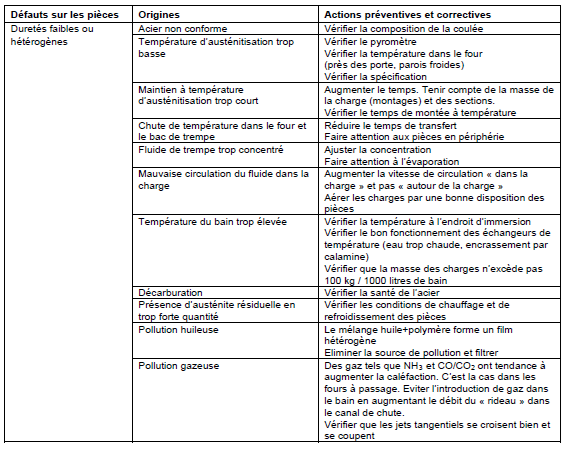

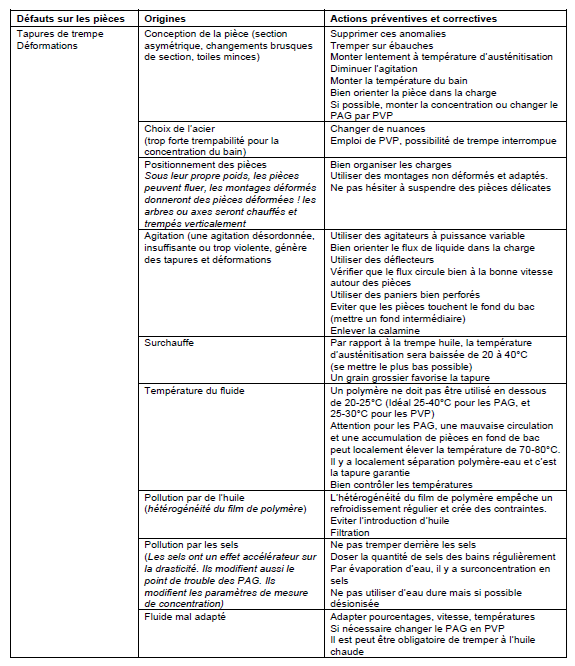

Les dérives d’un ou plusieurs paramètres du bain entraînent des défauts sur les pièces. Ceux imputés aux polymères en trempe massique sont résumés dans le tableau ci-dessous. Il est évident que cet inventaire n’est pas exhaustif et qu’il ne s’agit que des principaux cas rencontrés.

Quelques cas de dysfonctionnements vis-à-vis de l’installation sont mentionnés dans le tableau suivant

9.2 Trempe après chauffage par induction

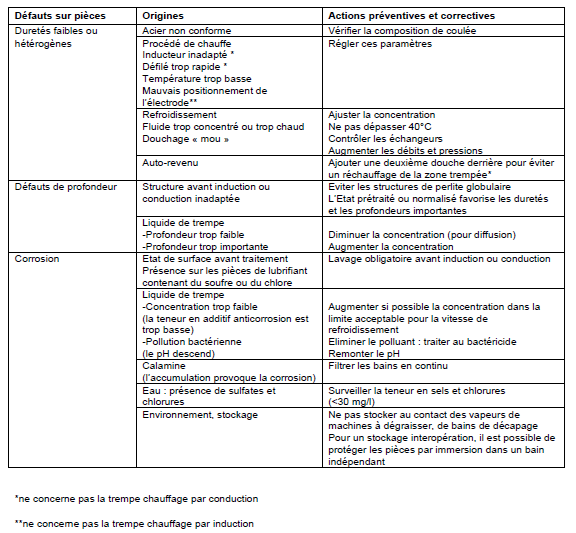

En trempe après chauffage par induction ou conduction, Les PAG sont les plus utilisés. Quelques défauts sur pièces rencontrés lors de la trempe après chauffage par induction sont indiqués dans les 2 tableaux suivants

Le tableau suivant mentionne quelques cas de dysfonctionnement vis-à-vis de l’installation